从农业、汽车直到航空航天,市场对化工和石油化工产品的需求在日益增长。各种新项目纷纷在中东、中国和北美破土动工。这样的情况下,循环利用和减少环境足迹成为了严峻的课题。

作者:James Chater

前言

你有垃圾分类恐惧症吗?是否曾经站在一长排垃圾桶前,搞不清楚应该将各类垃圾扔到哪种垃圾桶?纸张和塑料很容易区分,可如果是一张带有透明纸窗的包装纸呢?金属和塑料混合的材质又该如何分类?还有,我们如何能确保分类之后的垃圾会被回收利用,而不是被填埋掉?

化工和石油化工行业改变了人们的生活。塑料正在不断取代木材和金属,在笔者看来,材料革命还只是刚刚开始。自修复材料、自修补轮胎、隐形罩,还有越来越先进的回收利用技术、生物质原料和(或)可生物降解的产品、二氧化碳储存和再利用技术、高效催化剂,等等。相比已经问世的各种科学奇迹,这些仅是冰山一角。然而,它们的出现,或者说石化行业的飞速发展,也给环境带来了巨大挑战,必须采取更多措施缩小环境足迹。尽管生物质原料制品最近有了新进展,但石化行业总体还是极度依赖化石能燃料。

项目

从某种角度看,石化行业的蓬勃发展恰恰伤害了这个行业自身。发展速度如此之快,因此就算为减少环境足迹付出再多努力,基本上都不足以扭转局面。石化行业的产值高达375亿美元(2021),预计2028年将达到612亿,期间的年度增长率为8%。从建筑(油漆、涂料)、运输到包装,许多行业对石化产品的需求都在猛增。

增长最快的地区之一是北美,那里是不少国际巨头的总部所在地,而且低廉的页岩气价格也给企业竞争注入了底气。在雪佛龙(Chevron)的项目计划表中,赫然可见德克萨斯州的1-己烯项目、位于Baytown的丙烯项目,还有位于墨西哥湾的聚合物项目。埃克森美孚(ExxonMobil)的Baton Rouge聚丙烯厂的产量已经翻了一番,而且采用了KBR技术的一座大型烯烃厂也已接近竣工。

欧洲的热点是在比利时。英诺士(Ineos)正在那里造一座烯烃综合生产厂,包括一座乙烯裂解炉。雪佛龙也在造一座加氢脱硫装置(HDS),并且扩建聚a烯烃(PAO)的产能。作为欧洲市场上占据主导地位的企业,巴斯夫(BASF)正在对位于路德维希港市(Ludwigshafen)的氯甲酸和酰氯装置进行技术升级,同时在安特卫普新建一座烷基乙醇胺厂。

巴斯夫在其它地区的业务发展也很活跃,包括和中国石化合作扩建位于南京的一体化基地,并将位于金山的合成酯基础油产能扩大一倍。此外还通过了对湛江一体化基地项目的最终审批。在韩国,沙特阿美(Aramco)正在建造一座带有蒸汽裂解装置的炼油厂。

中东同样是一片火热的景象。陶氏化学(Dow)和Al-Hejailan集团一致同意建造一座甲基二乙醇胺(MDEA)工厂。沙特阿美(Aramco)、中国石化、沙特基础工业公司(SABIC)签订了协议,投建Gulei炼油厂及裂解装置的二期工程。沙特阿美和道达尔能源(TotalEnergies)决定在沙特朱拜勒新建一座石化综合体。基于预期中的设备需求,沙特阿美已经和当地制造商新签了59份采购协议。

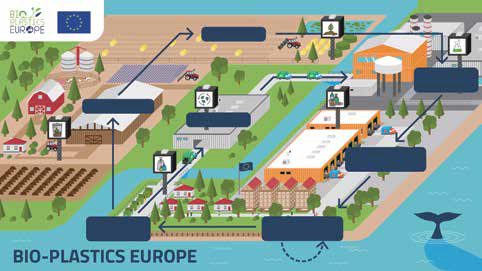

生物塑料

如果石油化工行业的可持续性想要得到巩固,就必须摆脱对化石能燃料的依赖。然而没有迹象表明这样的过程正在发生。有一种具体措施就是利用生物基塑料,或是以生物质为原料的塑料(即完全或部分由生物质衍生的塑料);如果这样生产的塑料可以生物降解或堆肥,那就是锦上添花了,尽管并非所有生物塑料都能快速降解。目前为止,仅有1%的塑料是以生物质为原料的,但市场的预期是在2021至2030期间,年增长率超过10%。产量排名前四的是美国、德国、巴西和加拿大。

和传统塑料相比,生物源塑料价格较贵,这是因为从玉米或甘蔗到塑料的转化工艺比较复杂。除了玉米淀粉外,牛奶、木薯粉和植物脂肪也能制造塑料。聚乳酸(PLA)是最常见的一种生物塑料,它的用途包括制造塑料薄膜、瓶子、医疗设备、热缩膜等。生产生物源塑料排放的温室气体比较少,能耗也较低;但是如果和传统塑料混合之后,它的废弃或循环利用就很成问题,因为后者会降低分解速度,并且会排放甲烷——一种温室气体。所以急需开发出替代品,包括垃圾-能量转换项目。还有一个相关的问题就是生物源塑料的处理设施匮乏。它们需要和传统塑料分开处置,以免发生沾染。

循环和回收利用

这其实就是循环经济的范畴,其中回收利用和垃圾-能量转换起着决定性的作用。石油化工企业正在开发一系列回收利用项目。其中最引人注目的当属陶氏化学,在美国和欧洲同时有若干项目在建造中,而且还积极在非洲的尼日利亚、埃及和几内亚发展业务。埃克森美孚也在德克萨斯州欧文市开工建厂,其同样位于德州的Baytown综合体项目近期已竣工。

减少排放

现在有不少环境友好的技术可以减少碳足迹,并节省能源。比如巴斯夫和曼(MAN)正在合作制造一种大型热泵。通过利用可再生能源发电,它可以减少路德维希港市(Ludwigshafen)工厂的天然气消耗。

许多企业在生产更高效的催化剂。此外,增材制造也是重要的发展方向。巴斯夫的X3DTM技术可以用3D打印技术生产催化剂,它的特点是颗粒物具有贯通式结构,可以降低反应釜两端的压降,而且表面积得到增大,进而提升了催化效率。碳循环利用同样是极具发展前景的方向。碳捕捉和储存属于成熟技术,但还有许多相关技术需要进一步测试或推进商业化。比如牛津大学的一个团队以二氧化碳为原料,利用逆向工程技术生产出了喷气机燃料。具体是将柠檬酸、氢气加热(摄氏350℃),同时在铁、锰、钾制成的催化剂作用下,和二氧化碳进行反应。与此同时,冰岛的碳循环国际有限公司(Carbon Recycling International)开始着手利用二氧化碳和氢气制造甲醇。矿物碳酸化国际有限公司(Mineral Carbonation International)正在研究一种前所未有的技术:将二氧化碳“锁定”并转变成砖块。

阀门所处的苛刻工况

化工和石油化工厂内会有一些最苛刻的工况,因此对材料性能提出了极端的要求。耐腐蚀(尤其是点蚀和缝隙腐蚀)和极端温度是左右材质选择的两大主要因素。机械强度、可加工性和重量等因素也很重要。不锈钢是各种阀门、储罐、换热器、压力容器和反应釜的标准材质。此外也经常用于深冷工况,以及换热管(或非标准型号管子)、管道和管件。

双相钢和超级双相钢常用于腐蚀性较强,并且无需采用更耐热的镍基合金的场合。山特维克(Sandvik)最近开始用Ospre® 2507超级双相钢材料3D打印零部件。这种材质能用于化学工艺设备。该公司的Sanicro® 35超级奥氏体材质,在化工和石油化工领域的表现值得信赖。它具有出色的机械性能、强度、超强耐蚀性,而且成本低于镍基合金。

小结

尽管已经取得一些进步,石油化工行业仍需解决很多问题才能减少碳足迹。全世界的塑料制品中,仅有9%得到了回收。要想提高这一比例,需要国家和地方的各级政府机构、各行各业乃至个人的充分认可,和有效的行动。

过度包装和低劣包装都必须避免。也许可以建议消费者购买散装食品时,携带可重复利用的食物容器?无论如何,石油化工企业应该将更多的利润“反哺”给各种涉及环保的投资项目和举措,从而抵消一部分行业扩张带来的负面效应。从这个角度而言,即将于2024年在联合国的主持下签署的“终结塑料污染”合约,也许能使地球的远景美好如初。