身为喜力欧洲最大啤酒厂的高级维护工程师,Erik Smit对于维持如此昂贵系统的顺畅运行的复杂性,有着深刻的了解。该厂位于荷兰祖特伍德(Zoeterwoude),建成于1975年。它是一座拥有数十年历史的现代化酿酒厂。如今,在不断进行的技术升级加持下,这座工厂已经做好充分准备迎接未来,以可持续运营的姿态满足未来数十年的市场需求。《阀门世界亚洲》荣幸地获准深入采访这家工厂。

作者:Joanne McIntyre

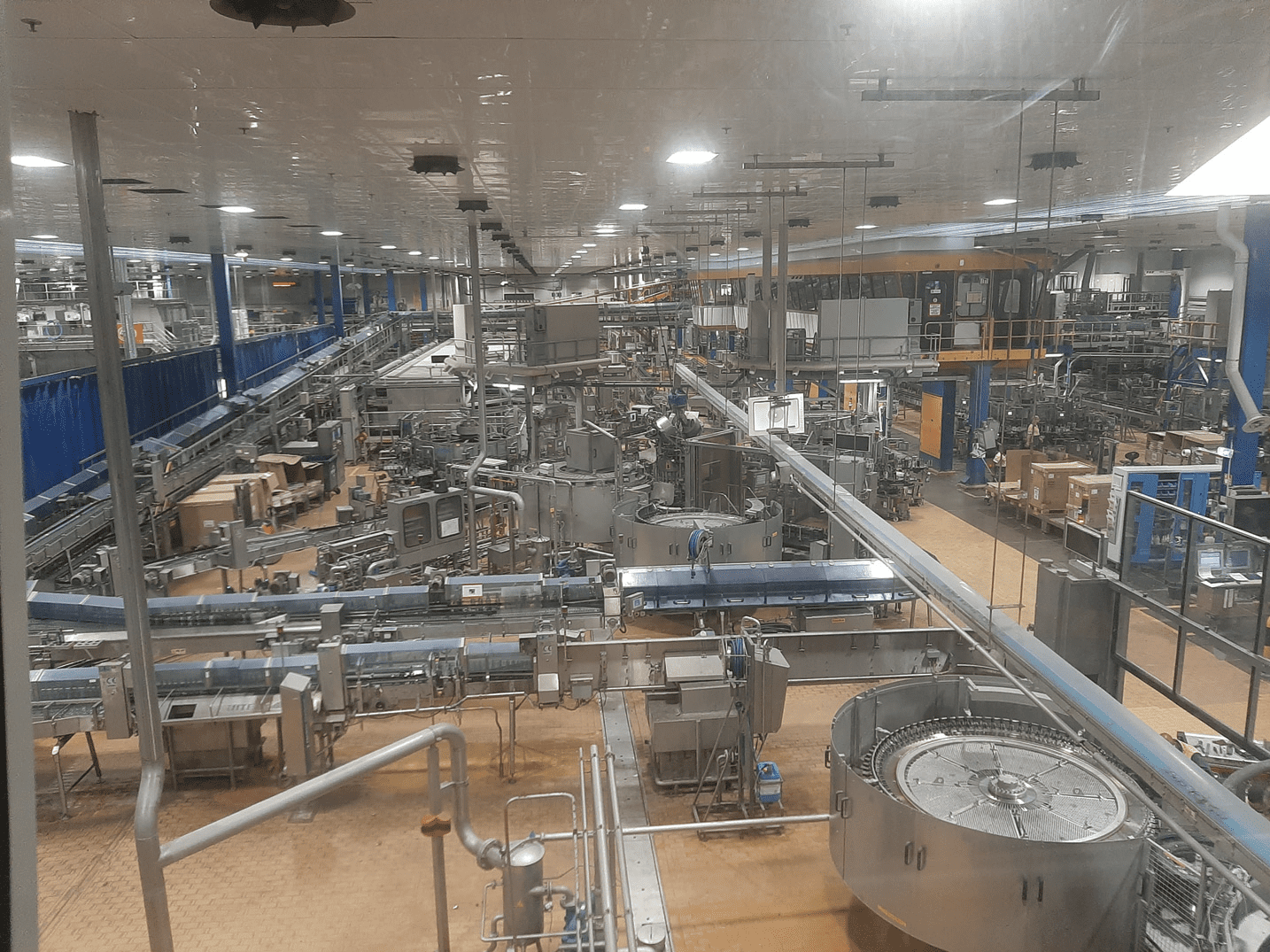

在这座庞大的喜力啤酒厂,生产流程主要分为两大事业部:酿酒与公用事业部;灌装事业部。Erik和他的十二人团队专注于维护酿酒事业部的设备和设施,确保稳定、可靠的运行。另一套相对独立的设施属于灌装部。一系列封闭式步道将两个区域连接在一起。从步道上刚好可以俯瞰绿树成林的运河两岸,还有在此安家落户的翠绿鹦鹉——颜色恰好与大楼上的喜力商标遥相呼应。

“这可以说是一座酿酒厂里的两个世界,”Erik告诉我们:“啤酒是在这边酿造的,而灌装是在隔壁区域完成。这两个环节依靠的是完全不同的技术,相应地,它们各有专门的维护团队。”

“这可以说是一座酿酒厂里的两个世界,”Erik告诉我们:“啤酒是在这边酿造的,而灌装是在隔壁区域完成。这两个环节依靠的是完全不同的技术,相应地,它们各有专门的维护团队。”

自从2019年加入喜力公司至今,Erik一路升迁至高级维护工程师。凭借对职业发展的孜孜追求,他近来获准成为了一名持证压力容器检验和试验工程师。

“按照荷兰安全法规的要求,所有压力超过0.5巴的容器都要定期进行检查,”Erik告诉我们:“我负责对这座喜力工厂里的一系列系统进行检查。但是,归类为高风险的设备必须由独立的第三方进行检查。”

维护策略

维护策略

Erik带领我们参观了异常高大雄伟的酿造车间,期间他指给我们看几座静默运行着的酿酒槽。在这些酿酒槽内,有三个品牌的啤酒——喜力(Heineken)、红爵(Amstel)和Brand——正各自处于不同的酿造阶段。酿酒事业部的维护团队会同时采取预防性维护和纠正性维护策略,以便确保生产工艺不会中断。

“万一出现了问题,”Erik接着说道:“我们会进行全面的根本原因分析,找出问题和发生问题的原因。只有找到了原因,我们才会采取解决措施。然后我们会更新预防性维护策略,以便减少再次发生同样问题的几率。”这种方法可以确保酿造工艺保持弹性,不断得到优化。

为了支持上述维护策略,喜力从去年开始在全球范围采用了名为Maximo的电子维护管理系统(CMMS)。“现在我们的每座工厂都在使用同一套平台,可以更加高效地深度分享数据,”Erik告诉我们:“大家用的都是一样的原料和工艺,因此相互借鉴经验是很明智的做法。”近年来,喜力引入了酿造枢纽这一战略性概念,旨在推广酿酒设施的跨边界合作。在这个框架下,不同地区的酿酒厂——例如荷兰的这两家——和公司位于英格兰和爱尔兰的酒厂开展了更加紧密的合作。这样就可以相互交流技术经验,跨地域地推广各种最佳实践。

酿酒工艺

通过一条直接穿过酿酒厂的运河,驳船将麦芽运送到厂区。靠岸后,麦芽通过传送带送到酿酒车间,然后送进釜内进行初步酿造。接着是一系列工艺环节——捣碎、过滤、煮沸——然后开始发酵。产生的啤酒被送进发酵罐,在里面存放2到3周。发酵过程会产生热能和二氧化碳副产品。一部分热能被排放到大气中,但热能回收项目——目前已接近完工的一个项目——将会利用高效率的热泵,捕捉并再利用这些废热。

完成发酵之后,啤酒被泵送到过滤车间。这个区域的几乎所有设备都是用304不锈钢制造的,因为它具有出色的耐腐蚀性能,易于清洁,非常适合食品和饮料行业里的卫生级应用场合。完成过滤后,啤酒通过专门的管道输送到灌装区,装入酒瓶、酒罐或酒桶,然后就能发货了。

庞大的阀门库存

庞大的阀门库存

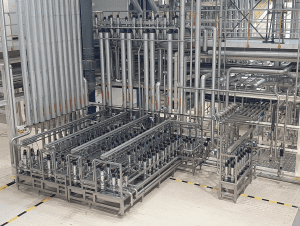

行走在这些昂贵的酿酒设施之间,数量和种类都多得惊人的阀门吸引了我们的眼球。“这里一共有几百台蝶阀和球阀,履行着各种功能,包括输送原料、控制生产工艺,然后将成品泵送到灌装生产线。”Erik介绍道: “当然了,我们也会用到一些专用阀门,比如分流阀。在某些工艺环节,它们是很关键的设备,比如通过公用蒸汽管线,给多个独立储罐或工艺管段进行蒸汽清洁。分流阀可以设置两种或三种阀位,具有不同的导流效果,就像是动态的迷宫。”

分流阀只是复杂的阀门阵列中的组成部分。“每套阵列包含了多个阀门,它们被整编在一起,精确地协调着流体和蒸汽在生产设施中的流动。”这里的阀门基本上全都是316不锈钢材质,因为它经久耐用,而且能承受酿酒厂常用的强酸性清洁剂。整个阀门系统都是自动化运行,由中控室进行控制,而中控室监控着整个酿酒厂的运行。

“由于酿酒厂年代久远,设备老旧和报废成了一项严重挑战。”Erik接着说道:“有些原来一直使用的阀门,现在已经没有厂家还在生产。为此,我们进行了针对性的替换项目,将每套阀门阵列依次整体更换掉。每个阵列就是特定位置上的阀门组。我们和自己信赖的供应商密切合作,制定替换方案,争取将停车时间压缩到最短,对酿造流程的干扰降到最低。”一旦老旧的阀门被拆除,可能被归类为备品备件,用来延长其它老旧阀门的使用寿命。这样可以高效地支持运行连续性。

热泵项目

可持续发展和能源效率都是喜力团队的头等大事。目前正在实施的具体措施,就是厂内热能的回收利用。其中的一个关键项目已接近完工。它是一套大型热泵系统,用来捕捉和重复利用发酵产生的废热。

“啤酒在装入酒瓶或酒罐之前,必须经过巴氏杀菌处理,”Erik向我们解释道:“这通常是在平板换热器中完成的,以蒸汽为热源。但是我们的新系统可以从发酵过程中回收低位废热,利用热泵升级到高位热能,然后把水加热,用于巴氏杀菌工艺。”

通过上述热回收回路,酿酒厂可以显著降低蒸汽能耗和总体能耗。

喜力的秘密

在喜力的全球各个生产设施中,喜力祖特伍德酿酒厂的角色既独特,又有战略意义——它是唯一负责生产喜力的专利A型酵母的工厂。“这种酵母是用保密配方生产的,”Erik解释道:“整个生产过程都是在一个专用的高洁净区域完成–确切地说,那是一个不锈钢材质的洁净室,是专门为实现最高级别的微生物控制而设计的。”

为了确保工艺的纯净度和整体完好性,喜力酿酒厂采用特殊处理的超纯水产生蒸汽。这点对于保持整个酵母生产回路的无菌化具有关键作用。一旦酵母培养成熟并完成了质检,就会在严密的受控条件下运送到喜力在世界各地的酿酒厂,作为基础原料成分,确保全球各个生产设施的产品保持一致。

未来的考验

喜力祖特伍德酿酒厂在传统和创新之间找到了平衡点。利用不锈钢、高能效系统和智能技术升级生产设施。在Erik Smit这样的专业人士带领下,这座工厂正在稳步形成可持续发展的、有弹性的运行体系——随时能满足未来市场的要求,将长期发展的历史进一步发扬光大。

维护策略

维护策略 庞大的阀门库存

庞大的阀门库存