挪威雅苒公司(Yara)是全球领先的作物营养、氨合成以及关键解决方案供应商。目前这家企业正致力于向减碳型生产方式靠拢,同时也设法优化产量并缩短停车时间。通过在数字化生产平台中植入第三方软件,企业生产设施中的控制阀性能得到了提高。

作者:本文及图片由挪威雅苒公司(Yara)的Perry Jaspers,和荷兰UReason公司的Jules Oudmans共同提供。

用数据的力量优化运营

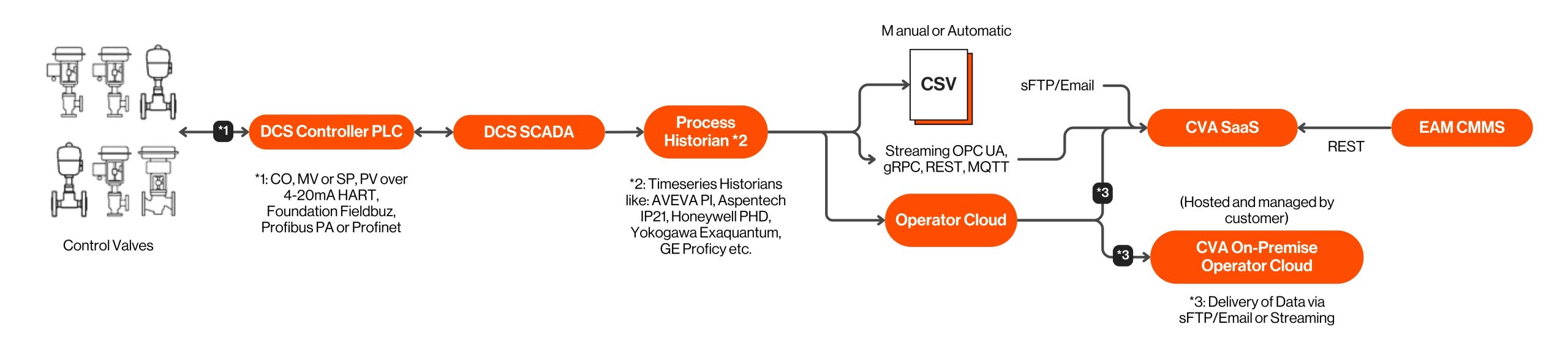

2019年, 雅苒公司引入了基于Amazon Web Services云计算服务的数字化生产平台(DPP)。该平台能安全地采集并分析新数据和现有数据,从而深入掌握企业的生产状况。在这个DPP平台的基础上,雅苒公司还结合了一些应用软件,从而在安全和可持续的基础上提高了生产力,并且优化了企业运营。具体而言,企业分布在欧洲、亚太、南美和北美的各个生产设施,都降低了能耗,最大限度地缩短了停车时间,提高了安全性和质量控制效果。通过整合分别来自分布式控制系统(DCS)和状态监测系统的数据,数字化生产平台(DPP)可以帮助企业分布在世界各地的23处生产设施优化产量、实现数字化运营,并且实施由数据驱动的维护策略。

在植入数字化生产平台(DPP)平台的一系列应用软件中,Yara AnomaliSense™是比较关键的一款,它是雅苒自行研发的一套云解决方案,用于检测偶发事件和工艺方面的异常情况。利用一些正在申请专利的技术,Yara AnomaliSense™可以用人工智能模型无缝覆盖各种设备资产,并且根据风险大小,将发现的问题分级并发出警示。总之就是利用生成式人工智能,采集并分析各种技术图纸、行业标准和企业内部的故障事件数据库,同时由先进的设备和深度学习模型,实现对异常情况的准确检测和预警。

凭借强大的技术加持,DPP平台的性能和可扩展性都达到了峰值。它可以轻松地接入主流第三方诊断软件和机器学习模型,从而更快速地找出问题的根本原因和纠正措施。为了进一步提高效率,降低误报警的概率,并自动进行根本原因分析,雅苒将兰UReason公司的控制阀App软件(CVA)植入了DPP平台。

利用控制阀App强化预测性维护

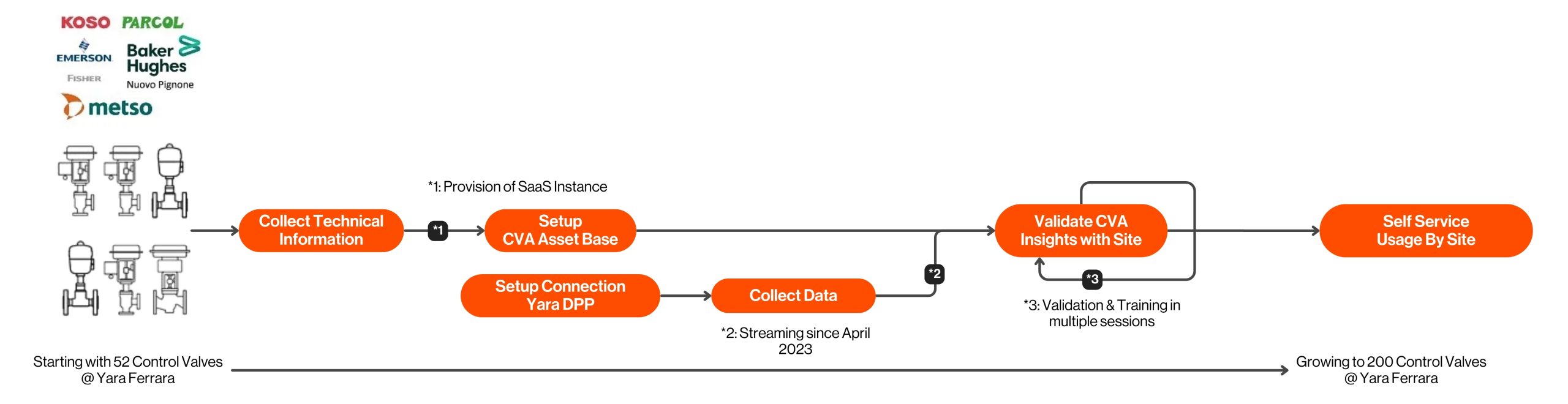

控制阀App可以不间断地对控制阀、定位器和执行器进行监测,只需输入设定值和定位参数,不再需要价格昂贵的高性能定位器。控制阀App具有供应商中立的特性(产品不针对特定品牌或制造商),可以不间断地对来自控制阀的数据进行即时分析。这些控制阀的生产厂家可以是帕克(PARCOL)、艾默生/费希尔(Emerson/Fisher)、贝克休斯BakerHughes)、美卓(METSO),也可以是AST…… 这种软件兼容性强,不限制阀门的型号和种类,因此雅苒只需要这一套软件,就能对分布在世界各地的各种控制阀进行性能分析。

提高技术可靠性和缩短计划外停车时间,都是雅苒的首要目标。通过控制阀App实时在线监控阀门状况,显著提高了对控制阀资产健康状况的掌控程度。根据控制阀App提供的信息,可以参考控制阀的‘剩余使用寿命’,制定合理的检修范围。除了向用户报告控制性能外,控制阀App还能侦测出填料或波纹管磨损、弹簧膜片破损、卡滞、设备抱死,还能识别定位器的偏差。总之就是预判资产的未来状况,设计最优维护方案,最终实现‘零计划外停车’。

数字化生产平台:预测性维护的基石

雅苒的数字化生产平台(DPP)不仅是一个数据湖;它是支撑雅苒实现数字化转型的中坚力量。通过标准化数据采集和交换,DPP不再需要冗余数据流,并可以确保第三方应用软件和内部数字化工具(软件)无缝地和生产数据进行互动。在雅苒,预测性维护是由系统通过深度解读数据而自动触发的。通过取消一个报警阈值,或是动态调整某个设定值,DPP会采用系统、有序的方法实现预测性维护。标准化作业的优势是具有可持续性,并且能扩展应用于所有生产设施。

将原始数据转化为决策参考用的深层信息

如果只是将数据简单地储存在数据湖中,并不能优化运营。雅苒的做法是利用Yara AnomaliSenseTM软件,将原始数据转化为决策参考用的深层信息。这种对于人工智能的积极运用,标志着大幅度的转变——从响应性维护到基于连续数据支持的预测性维护。随着数字化转型不断加速,像Yara AnomaliSenseTM这样的创新软件,势必会成为提高雅苒运营效率和竞争力的关键推手。

数据处理和化学品生产之间其实有相似之处:就好比原材料需要提炼才能提高其价值,原始数据也需要处理和分析,才能变成具有决策参考价值的深层信息。Yara AnomaliSenseTM就是一种用户友好型工具,能为企业提供预测性维护警示、深度汇报运营情况,而且能和原有的工作流相结合。

整合第三方软件,实现全盘资产管理

雅苒对于Yara AnomaliSenseTM软件的期待,不止是一种企业自备的解决方案。通过和第三方专业软件相整合,它可以提供更有深度的信息。和控制阀App相整合就是一种具体的实践,目的是对阀门的健康和性能进行深度诊断。

控制阀在化肥生产行业属于非常关键的设备。它负责调节各个工艺环节的流量、压力和温度。任何故障,例如阀门卡滞、定位器偏移或过度磨损等,都会导致运行效率降低、能耗增长,甚至计划外停车。但是控制阀App的持续诊断功能可以在数据的加持下,主动侦测并解决与阀门相关的问题,从而优化生产设施的性能,降低运营风险。

作为雅苒对控制阀App的首次应用,其主要任务是采集控制阀的技术信息(建立控制阀App资产库),随后提供给数字化生产平台(DPP)的数据池。Ferrara工厂是第一座采用控制阀App的雅苒工厂,2023年4月开始调试,短短数周后工厂就投产了。开局圆满之后,公司扩大了控制阀App的应用范围。

部署和检验控制阀App

控制阀App可以详细地描绘控制阀的健康状况,并能侦测出定位器偏移和阀门卡滞等问题。通过将理想中的运营状态可视化,厂家可以准确识别和纠正偏差。这款App能建立性能历史记录,使维护团队能评估采取纠正措施一段时间之后的效果。

以雅苒Ferrara工厂为例,控制阀App曾于七月和八月侦测到阀门卡滞。采取维护措施后,控制阀性能显著提高,延长了阀门的使用寿命和工艺效率。在受监控的所有控制阀中,这样的成功案例曾反复出现。因此控制阀App成为了工厂调试期间的关键工具,也是会同UReason团队进行阀门性能联合评审时的关键检验手段。作为干预后的措施,控制阀App能反馈阀门得到维护后的健康状况,以便确认预测的准确性和实际数值。

阀门诊断技术的未来:人工智能和先进的分析技术

控制阀App也在不断发展进步。雅苒当初首次使用期间,就专门为意大利和挪威用户增加了语言选项,为用户的使用提供便利。以下是未来两年内针对功能的发展计划:

• 和AVEVA Connect相整合。AVEVA Connect是云端工业数据管理平台。通过将PI(工厂信息)数据输入云端,能使数量庞大的工业用户群体接触到这些数据,进而强化工厂信息系统的性能。

• 新的数据分析模型,更加深入地了解阀门性能,提供预测性故障识别。也能获取Yokogawa PrM、Emerson AMS、Honeywell FDM等资产管理系统中的数据。

• 阀门性能基准和异常检测,针对日益扩大的资产库,进一步强化预测性维护。

• 整合大语言模型(LLM),根据安装用户的情况,以及输入和来自控制阀App的时序数据,提供技术指导。

总结

将Yara AnomaliSenseTM软件和控制阀App植入进雅苒的数字化生产平台,能让数据驱动的维护策略发挥更大的作用。通过整合先进的异常侦测技术和实时阀门诊断技术,雅苒和UReason公司将预测性维护的标准提升到了新的高度。为了在未来实现零计划外停车和最优资产绩效,公司持续致力于创新和合作。从上述深度整合的案例不难发现,技术本身并不能保证企业的成功——真正强大的是数字化解决方案和既有工作流相结合,并且培养数据驱动的决策模式。

作者简介:

Perry Jaspers是机电专业解决方案型硕士,在电气、自动化和仪表、工程项目和终端用户管理等领域,拥有24年工作经验。过去的18年中,他在工作中涉及的领域包括楼宇翻新、数据中心工程设计和建设,以及化肥行业。

Perry Jaspers是机电专业解决方案型硕士,在电气、自动化和仪表、工程项目和终端用户管理等领域,拥有24年工作经验。过去的18年中,他在工作中涉及的领域包括楼宇翻新、数据中心工程设计和建设,以及化肥行业。

Jules Oudmans是UReason公司的创建人之一。Ureason公司主要业务是提供各种技术产品和服务,帮助客户快速开发智能应用软件,从而对海量实时数据和事件自动进行综合分析。Jules是一名经验丰富的专业人士,主要从事智能化运营和实时分析技术,擅长故障管理和预测性维护。雅苒的数字化生产平台(DPP)能安全地采集并分析新数据和既有数据,从而深入掌控企业的生产状况。

Jules Oudmans是UReason公司的创建人之一。Ureason公司主要业务是提供各种技术产品和服务,帮助客户快速开发智能应用软件,从而对海量实时数据和事件自动进行综合分析。Jules是一名经验丰富的专业人士,主要从事智能化运营和实时分析技术,擅长故障管理和预测性维护。雅苒的数字化生产平台(DPP)能安全地采集并分析新数据和既有数据,从而深入掌控企业的生产状况。