作者:Irawan Josodipuro, 主题专家

在石油和天然气行业,阀门的可靠性是可持续运营的基础,因为在上游、中游和下游产业链中,阀门都是关键控制节点。它们必须在各种极端工况中,包括高温、高压(HPHT)、腐蚀或侵蚀工况中,控制烃类物质的流动。在种种苛刻工况中,阀门容易发生材料劣化、机械故障或性能下降。每一种情况都可能导致计划外停车、环境损害、安全事故、和严重经济损失。

有一种说法很好地点明了背后的逻辑关系:“认为合格和真的合格之间,隔着检验。”在高风险的工业应用中,如果凭假设或者不完整的评估,可能导致忽略一些潜在的故障风险,并产生代价高昂的后果。HP-QITP(整体精准——合规、检验和试验方法)就是根植于这种思路之上。它的重点是依靠检验工作的前瞻性、精确性和持续性,确保阀门在各种实际工况中保持应有的性能。

什么是HP-QITP?

HP-QITP的含义是整体精准——合格、检验和试验方法。设计这种管理理念,是为确保阀门各方面的质量不仅完全合格,而且还经过了严格的检验和试验。它的宗旨是通过精准而有条不紊的一系列措施,确保产品适用于实际用途,且满足质量、安全、性能和可靠性等要求。

HP —— 整体精准

整体:全面检查产品寿命周期的整个过程以及所有相关因素。

精准:重视测量、试验和检验的准确性和精确性。

从两个维度确保阀门的可靠性和适用性。

Q —— 合格

通过对全过程的控制,确保产品全程——包括原型开发、验证在内——都符合相关标准和要求,并且保持产品品质的恒定。

这是为了证明阀门符合相关的技术规格和安全规范。

ITP——检验和试验方法

包含一系列专门为检验和试验而配置的规程、判断标准和指导方针。

重点是在交货前和制造过程中,验证各个环节的产品质量。

ITP是为了确保每件产品都经过了彻底检验,符合预先设定的验收标准。

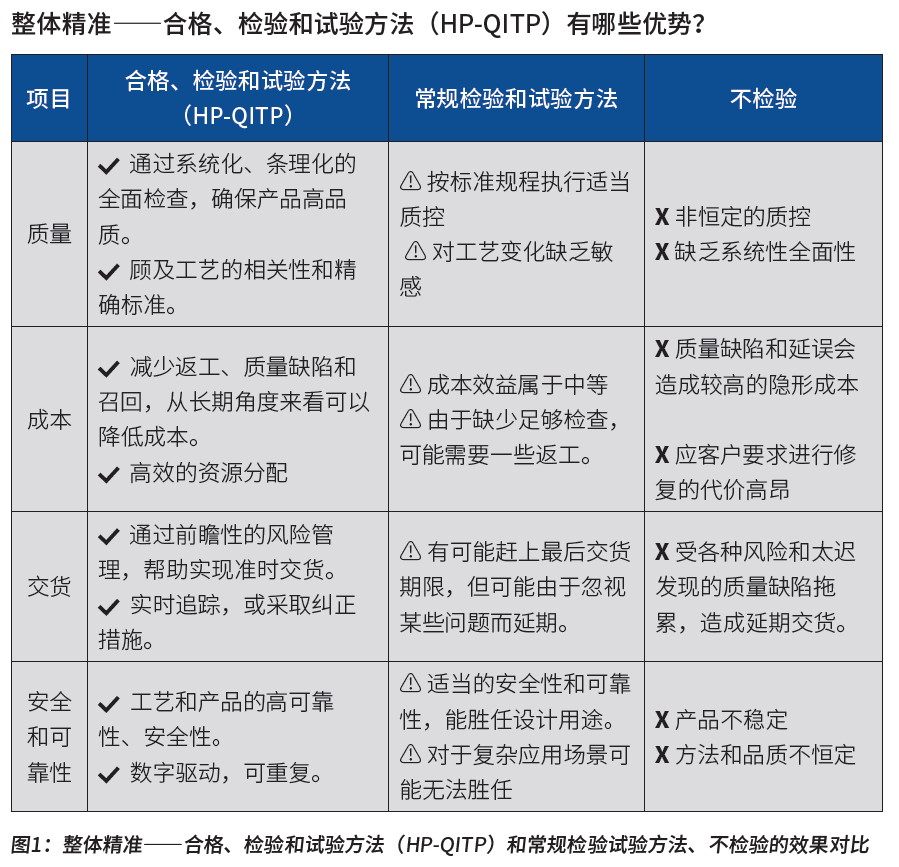

无论从上述哪个角度来看,整体精准——合格、检验和试验方法都有迹可循地超越了常规检验试验方法,更不用说不进行检验了。

从质量的角度看,整体精准——合格、检验和试验方法能够通过系统化地全面检查工艺相关性和精确性,充分保障检验和试验的效果。这样的一套方法显然和常规检验试验方法具有不同的效果,因为后者仅能按照标准规程提供适中的质控效果,对变量缺乏敏感性。和不进行检验的效果比较显然更加夸张,因为不检验的后果是质量不恒定,质控缺乏系统性和全面性。

从成本角度看,通过减少返工、质量缺陷和召回以及合理的资源分配,整体精准——合格、检验和试验方法可以在一定的时间跨度内,显著节省成本。和常规检验试验方法相比,这是重大的优势。后者只能温和地控制成本效益,可能会因为缺乏足够检查而导致返工。和不进行检验的效果比较显然更加夸张,因为质量缺陷会导致高昂的隐形成本、延期交货,应客户要求进行修理的价格也很昂贵。

至于交货方面,整体精准——合格、检验和试验方法可以通过前瞻性风险管理和纠偏措施,实现更高的准时交货率。这就和常规检验试验方法的效果拉开了差距,因为后者也许可以支持准时交货,但是存在忽视质量缺陷的可能性,从而产生延期风险。不进行检验会导致频繁延期交货,因为缺乏风险管理,而且发现质量缺陷的时机太晚。

最后再看安全和可靠性, 整体精准——合格、检验和试验方法可以通过数字化和可重复性,确保工艺和产品的高可靠性。和常规检验试验方法的效果相比,这具有明显的优势。后者只能确保产品在普通应用中具有一定安全性和可靠性,在复杂应用场景中可能无法胜任。最关键的是,它们能消除产品的不可靠性,和工艺、质量的不恒定性,如果不进行检验,这些将是注定的结果。

本文推荐的是一种系统性、以研究为基础的方法——整体精准——合格、检验和试验方法(HP-QITP)。这种战略性管理模式的目的,是提高阀门的可靠性,确保整个寿命周期内——包括设计、原型开发、制造、项目建设、现场运行和维护——的产品性能。整体精准——合格、检验和试验方法将各种严格的检验试验规程、行业最佳实践、行业标准(ASME,API,ISO,NACE等)系统地整合在一起,针对各种应用场景,提供了验证阀门性能的综合型解决方案。

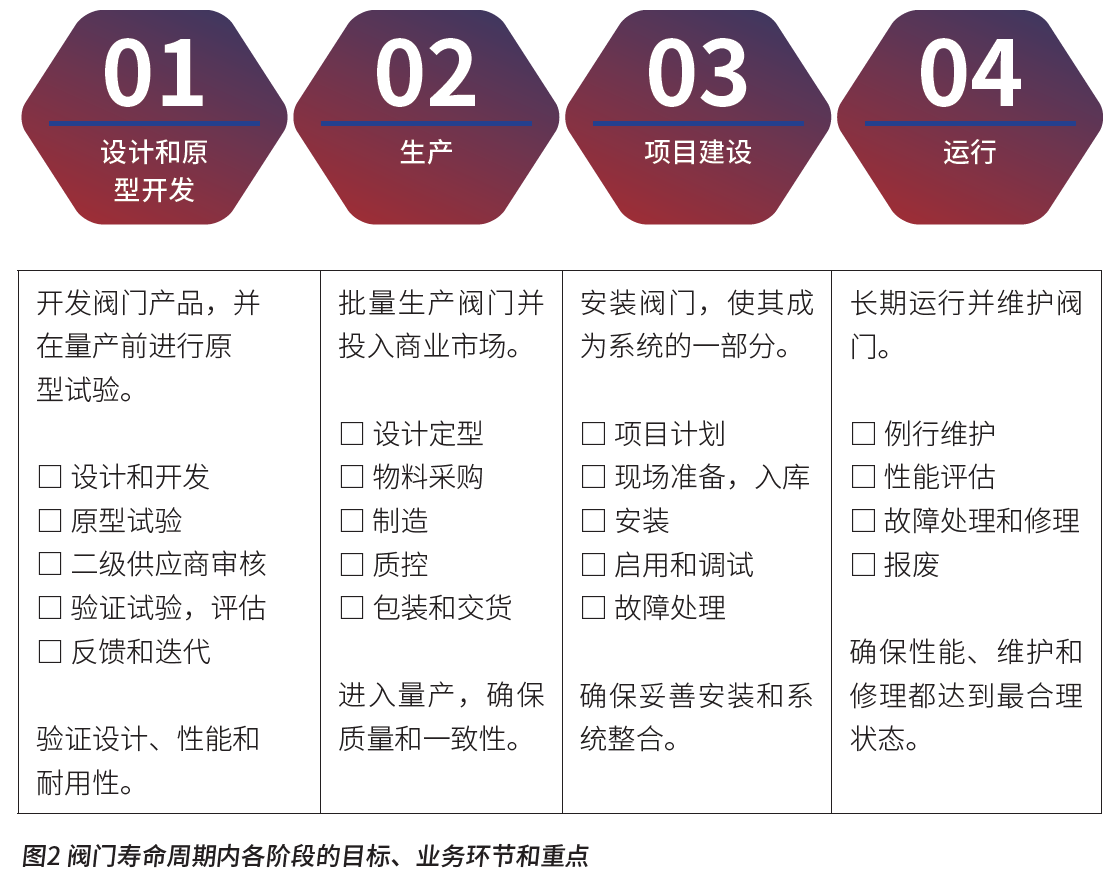

阀门的寿命周期起始于设计阶段,然后是原型开发、制造、项目建设、现场运行。对于不同阶段,这套方案都有不同的目标、业务环节和重点,见图1。

阀门的整个寿命周期可以分为四个主要阶段:设计和原型试验、量产、项目建设、运行。每个阶段需要确保阀门的性能、可靠性和寿命不受影响。

在设计和原型试验阶段,目标是开发新阀门,并在量产前验证原型样品。关键业务环节包括详细设计和开发、原型验证、二级供应商审核、验证试验,以及迭代优化。重点是在模拟工况下,验证阀门设计的整体完好性、阀门运行性能,和机械耐用性。

量产阶段的重点是大批量制造阀门,并投入商业市场。业务环节包括设计定型、根据指定技术规格采购原料、制定质控规程,以及打包和交货。这个阶段特别注重量产能力,同时也要确保严格满足质量和性能标准。

在项目建设阶段,阀门被安装就位并成为系统的组成部分。业务环节包括项目计划、现场准备、物流仓储、安装、调试,和前期故障处理。重点是确保安装作业正确无误,将阀门无缝整合进整个系统,防止运行出错。

运行阶段涵盖了阀门的完整服役周期。业务环节包括例行维护、性能监控、故障处理、修复性修理和报废规程。重点是通过有效的维护策略,保持阀门功能健全、最大限度缩短停车时间、实现最长的使用寿命。

针对上述四个阶段,制定全盘考虑的系统性检验、试验方法,对于保证阀门在整个设计使用周期内,保持足够的可靠性、安全性、合规性和性能,具有决定性作用。

高效质检和试验方法(HP-QITP)是一种系统、综合的检验和试验方法,全面涵盖了阀门的整个寿命周期:设计和原型试验、量产、项目建设和运行。

1. 范围

在设计和原型试验阶段,会对原型样品进行小范围试验,以便验证初步设计理念。在量产阶段,通过批量质控确保生产的所有阀门都质量一致。在项目建设阶段,重点在于采购检验、交货评估和安装检查。最后是运行阶段,通过例行检查和维护,使阀门在长期使用中保持性能完好。

2. 原料验证

对于每个阶段,原料验证都是关键的一步。在设计和原型验证阶段,需要进行100%原料验证,和工厂测试证书验证。在量产阶段,对每批次产品进行抽样检验。在项目建设阶段,需要对物料进行全面追踪检验。在运行阶段,主要检查潜在的磨损、腐蚀和密封性能问题。

3. 尺寸检验

在设计和原型验证阶段,需要进行全面的尺寸测量,以确保实物尺寸与设计相吻合。在量产阶段,对每批次产品进行抽样尺寸检验。在项目建设阶段,重点是检查阀门是否与设计相符,是否满足使用要求。在运行阶段,检查的重点是磨损、变形和错位。

4. 目视检查

在设计和原型验证阶段,需要对原型样品进行100%目视检查。在量产阶段,每件产品都需要接受全面的目视检查。在项目建设阶段,产品在发运前也要进行目视检查,确保完好无缺陷。在运行阶段,通过例行检查来甄别泄漏、裂纹和腐蚀。

5. 焊接检查

在设计和原型验证阶段,所有焊缝都要进行100%检查和焊接工艺评定。在量产阶段可根据具体标准,抽样进行或全部进行焊缝检查。在项目建设阶段,需要确保焊接工艺符合行业标准和既定的技术规格。在运行阶段,需要监测焊缝的完好性,甄别因使用引起的劣化。

6. 无损检测(NDT)

在设计和原型验证阶段,强制要求100%无损检测,包括进行表面和深层检测。在量产阶段可根据具体标准,抽样进行或全部进行无损检测。项目建设阶段的重点是对关键部位的无损检测,具体根据项目要求决定。在运行阶段,通过无损检测来发现内部缺陷,尤其是在发生故障或可疑、异常情况时。

7. 压力试验

在设计和原型验证阶段进行压力极端变化试验,以便验证阀门在不同工况下的性能。量产阶段主要进行标准的压力试验。在项目建设阶段,需按照项目的具体要求进行压力试验。在运行阶段,需在实施大修后进行压力试验。

8. 阀座泄漏试验

在设计和原型验证阶段进行阀座泄漏试验,需要采取压力递增和递减两种模式,以便全面评估密封性能。量产阶段需要对每台阀门进行100%阀座泄漏试验。在项目建设阶段,需在发运前进行阀座泄漏试验。在运行阶段,每次更换密封元件或修理之后进行试验。

9. 功能试验

在设计和原型验证阶段,需在模拟实际工况的极端条件下进行综合功能试验,评估扭矩、流率、执行机构以及循环性能。在量产阶段,对每批次产品进行标准功能试验。项目建设阶段,在阀门启用和调试过程中进行功能验证。在运行阶段,每次进行维护或修理后进行功能试验。

10. 循环试验(耐用试验)

在设计和原型验证阶段,超额循环试验需要进行将近一万次或更多次循环,以便评估反复操作之后的耐用性。在量产阶段进行抽样试验,确保产品在使用环境中足够坚固耐用。在项目建设阶段,需按照项目的具体要求进行试验。在运行阶段,可以通过循环试验调查反复发生的运行故障。

11. 失效试验(破坏性试验)

在设计和原型验证阶段,可通过破坏性试验判断失效极限。在量产阶段,可以对代表性样本进行有限破坏性试验。在项目建设阶段,除非项目明确要求,否则无需进行破坏性试验。在运行阶段,在需要进行失效分析的情况下,进行破坏性试验。

12. 认证和打标

在设计和原型验证阶段,确保产品满足各种认证要求,比如火灾安全、逸散泄漏、健康、安全和环境保护(HSE)标准。在量产阶段,需要进行全面原料追踪,对每批次进行逸散泄漏试验和核实。在项目建设阶段,确保全面可追踪性和合规性。在运行阶段,再次评估证书可追踪性,特别是在修理或重新认证之后。

13. 最终检验和核准

在设计和原型验证阶段,最终检验涉及到研发、工程设计和签发质保。在量产阶段,强制要求在发货前进行质保/质控和第三方检验。在项目建设阶段,从客户和相关监管单位手中获取核准文书。在运行阶段,在进行维护和修理之后进行最终检验。

14. 合规性

在所有四个阶段中,都需严格遵守各类广受认可的行业标准,例如API、ASME、ASTM、ISO。在项目建设阶段,合规的范围拓展到了项目现场管理条例,包括职业安全与健康法案。在运行阶段,主要是确保满足关于维护作业、健康和安全的各种标准。

15. 最终成果

设计和原型验证阶段的最终成果,是在量产前验证阀门的设计。生产阶段的最终成果是成品阀门。在项目建设阶段,阀门将按照项目的要求进行试验、认证和建档。运行阶段需要阀门保持功能健全,性能良好,并且长期安全运行。

建立了整体精准——合格、检验和试验方法(HP-QITP)框架结构之后,下一步就是给阀门的每个寿命阶段,制定关键检验规程。它的具体内容,是以各种相关指令、行业标准、技术规格、最佳实践,以及各寿命阶段检查中的常见问题为基础。而具体内容的制定和优化是一项繁琐的工作,需要有丰富的实际操作经验作为后盾,而这正是阀门主题专家(SMEs)发挥特长的机会。他们不仅经验丰富,而且能洞悉问题的根源。这对于验证和优化检验规程、查找潜在缺漏和低效率的做法、确保规程在实际操作中的可行性而言,都是非常重要的能力。同时他们也往往对不同类型的具体阀门、各种工况和故障模式,都会有细致入微的理解,并知道如何差别对待,而这些却不一定会出现在各种行业标准中。借助阀门主题专家的特长,整体精准——合格、检验和试验方法(HP-QITP)就有机会成为一套强大而高效的系统,对提升安全和可靠性做出直接贡献。

作者简介

Irawan Josodipuro是一位资深的主题专家,在管道、阀门、压力容器和机械设备领域拥有三十多年工作经验。他持有斯坦福大学机械工程系硕士学位,以及多种专业资质证书。在丰富的职业生涯中,他曾先后协同各家业内领先企业和相关监管机构,主导了多项国际大型项目,涉及能源、石油和天然气等行业。

此外,Irawan也擅长给能源和油气企业利益相关方提供咨询,帮助他们提高产品质量和性能,满足各种国内和国际监管要求。凭借对合规性、工程整体完好性和运营方预期的深刻了解,他无疑是具有无限潜力的合作对象,有能力帮助企业提高质量,提升市场知名度。

Irawan长期致力于培养年轻一代的工程师,促进行业在各种行业标准和监管法规的框架内发展。他的杰出贡献为他赢得了无数赞誉,包括印度尼西亚总统颁发的杰出服务榜样勋章,以及来自国际机构的表彰。

作为一名高产的发言人和出版作家,Irawan积极活跃于若干国际专业机构,同时也是阀门世界亚洲和阀门世界东南亚研讨会的组委会成员。